概述

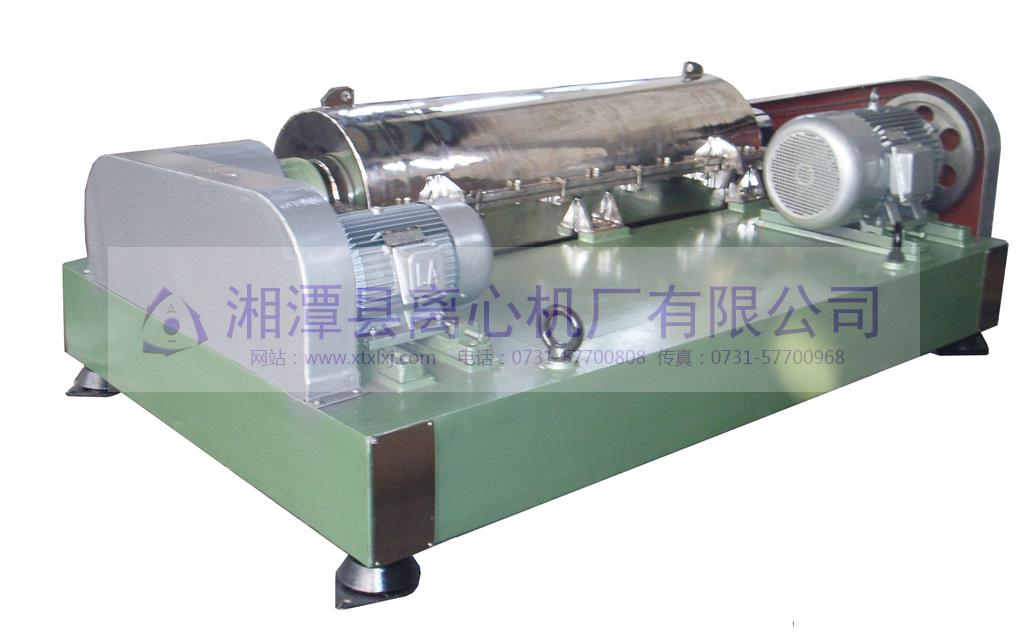

LW系列卧式螺旋卸料沉降离心机是一种卧式螺旋卸料、连续操作的,使用离心沉降法来分离悬浮液的沉降型离心机、在全速运转下,连续完成进料、分离和卸料等分离过程。

LW系列卧式螺旋卸料沉降离心机结构紧凑、高度自动化、连续操作、运转平稳、适应性强、生产能力大、维修方便,运行费用低,劳动强度小、占地面积小,特别适用于现代工业大型生产的要求。

工作原理

LW系列卧式螺旋卸料沉降离心机主要由高速旋转的转鼓、与转鼓旋转方向相同且转速比转鼓略高或略低的卸料螺旋、保证转鼓和螺旋保持稳定旋转速度差的差速器、机壳、轴承室、机座、电机等零部件组成。

当需要分离的悬浮液通过离心机进料管,进入螺旋输送器内腔,经加速锥加速后,从出料口流出,流向转鼓内壁,进入离心机转鼓后,高速旋转的转鼓产生强大的离心力,悬浮液在转鼓内形成环形液流,离心力使悬浮液中比液相密度大的固相颗粒快速沉降到转鼓内壁,形成沉渣环层,由于螺旋和转鼓的转速不同,二者存在相对运动(既转速差),利用螺旋和转鼓的相对运动把沉积在转鼓内壁的固相推向转鼓小端的干燥区进一步脱水,然后经小端出渣口处派出,澄清的清液连续从离心机的大端的溢流孔排出,液相溢流半径由调节板控制,

从而完成固液分离过程。

主要特点:

1:应用范围广,能广泛适用于环保、化工、石油、食品、制药等需要固-液分离的领域。能够完成固相脱水,液相澄清,液-液-固、液-固-固三相分离,粒度分级等分离过程。

2:对物料的适应性较大,能分离的固相粒度范围广(0.005~5mm),在固相粒度大小不均时能正常进行分离。

3:自动、连续、长期运行、维修方便,能够进行密闭操作。

4:单机生产能力大,结构紧凑,占地小,维修费用低。

使用范围:

LW系列卧式螺旋卸料沉降离心机是一种在国民经济中有着广泛应用领域的高效固液分离设备,广泛用于环保、石油、化工、冶金、医药、食品、轻工等部门。

LW卧式螺旋卸料沉降离心机适用于固相粒度0.005~15mm、浓度1―45%、温度 ≤110℃的各类悬浮液的固相脱水、液相澄清分离和液-液-固三相分离及粒度分级等。尤其适用于滤布再生有困难及浓度、粒度变化较大的悬浮液分离,已经广泛使用在下列产品的固液分离:

市政污水处理,聚氯乙烯树脂、亚硫酸铵、硫膏、蒽、氯化钡、碳酸钡、碳酸钙、硫酸钡、硫酸锶、硝酸钙、草酸钙、立德粉、淀粉、硅藻土、芒硝、谷氨酸、铝土矿、纤维素、大豆蛋白、花生蛋白、果汁、饮料、植物油、柠檬酸、苯甲酸、酒石酸、血粉、钛白粉、高岭土、柠檬酸钙、钻井泥浆、精煤脱水、粉煤脱水、废油净化、酒糟废液处理、电厂污泥、印染污泥、造纸污泥等工业领域。

以上产品为LW卧式螺旋卸料沉降离心机常见可高效处理的部分物料,由于社会发展和技术的进步,该系列离心机使用范围正不断扩大,广泛适用于需要连续工作,处理量大,分离要求高的悬浮液分离,我公司可通过工艺类比和分离试验,选用合理的机型。

主要性能参数:

|

型 |

转鼓 |

转鼓 |

转鼓最 |

最大 |

处理 |

主电 |

辅电 |

重量 |

外形 |

|

LW245 |

2 |

7 |

5 |

4 |

0.5 |

7.5 |

3 |

9 |

16 |

|

LW245 |

245 |

980 |

5400 |

4000 |

0.5~4 |

7.5~11 |

3 |

1000 |

1898×1200×715 |

|

LW380×1140-N |

380 |

1140 |

3500 |

2610 |

3~12 |

22~30 |

无 |

2400 |

2400×1820×1100 |

|

LW380×1520-N |

380 |

1520 |

3500 |

2610 |

3~12 |

22~30 |

5.5~7.5 |

2800 |

2780×1820×1100 |

|

LW450×1092-N |

450 |

1092 |

2500 |

1570 |

6~20 |

30~37 |

无 |

3000 |

2300×2240×1260 |

|

LW450×1350-N |

450 |

1350 |

3000 |

2260 |

6~20 |

30~37 |

7.5~11 |

3200 |

2580×1730×1260 |

|

LW450×1800-N |

450 |

1800 |

3000 |

2260 |

6~20 |

30~37 |

7.5~11 |

3800 |

3234×1730×1260 |

|

LW520×1560-N |

520 |

1560 |

2800 |

2280 |

10~35 |

37~45 |

11~15 |

4100 |

4062×1248×1429 |

|

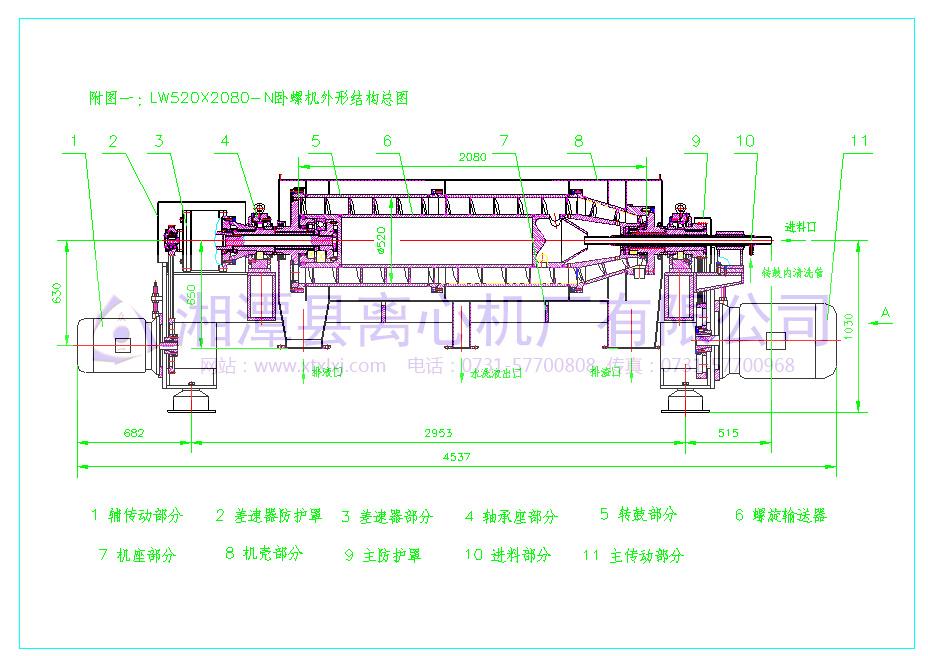

LW520×2080-N |

520 |

2080 |

3250 |

3080 |

10~35 |

37~45 |

11~15 |

5000 |

4537×1248×1429 |

|

LW520×2080-NA |

520 |

2080 |

3000 |

2620 |

10~35 |

37~45 |

11~15 |

5000 |

4582×1248×1429 |

|

LW630×1690-N |

630 |

1690 |

2650 |

2478 |

12~45 |

55~90 |

18.5~22 |

6500 |

4200×2280×1500 |

|

LW630×2200-N |

630 |

2200 |

2650 |

2478 |

12~45 |

55~90 |

18.5~22 |

7200 |

4750×2280×1500 |

|

LW720×1800-N |

720 |

1800 |

2400 |

2320 |

30~55 |

90~110 |

22~30 |

8100 |

4528×2720×1280 |

|

LW720×2400-N |

720 |

2400 |

2400 |

2320 |

30~55 |

90~110 |

22~30 |

9200 |

5262×2720×1280 |

卧螺离心机的性能参数主要有:转鼓直径、转鼓转速、分离因素、差转速、长径比等。同样的机型,要处理的物料不同,应用场合不同,机器的产量也是不同的。

1 转鼓直径:是衡量卧螺离心机生产能力的重要参数,转鼓直径越大,产量越大。

2 转鼓转速:转鼓转速越高,分离能力越高,

3 差转速:转鼓转速和螺旋推进器转速的差就是差转速。差转速既反映卧螺离心机的分离能力,也反映其生产能力。用于脱水时,差转速是卧螺离心机的生产能力的决定因素之一。

4 长径比:转鼓长度(包括圆锥部分的长度)和转鼓直径的比值。长径比的数值在2~5之间,其数值可以作为衡量卧螺离心机分离能力的参考,密度差小,粘度高需要选择大发长径比。

5 分离因数:理想状态下转鼓内的粒子受到的大离心力和重力的比值,是一个无单位的量。分离因数是衡量卧螺离心机分离能力的主要参数。

主要技术参数

主要技术特点

· 离心机设计和制造符合《JB/T502—2004 螺旋卸料沉降离心机》及《JB 8525—1997 离心机安全要求》等标准规定。

· 高转速、高分离因数、大长径比。转鼓直径600mm以下的该类离心机,分离转速一般在3000r/min以上,分离因数在 2500以上,长径比最大可达4.5。

· 单机处理能力大。 直径为: 245、380、450、520、630、720(mm)的卧式螺旋卸料沉降系列离心机,均是根据新的流体理论,参照国外最新结构设计,处理能力大,分离效果好。

· 振动小、噪声低、承载能力强。该系列离心机轴承均采用进口轴承,轴承精度高、承载能力强;零部件制造精度高,整机经双转子精密动平衡,保障了高速运转下的平稳性及可靠性。离心机振动小、噪声低,各项性能均优于国家标准的要求。

· 具有多重保护装置,运行可靠。该系列离心机一般均配置差速器过载保护或限矩偶合器等保护装置。根据需要,还可配置振动保护、温度监测及保护、进料调节等安全保护装置,通过自动报警、强制停机等对整机加以保护。

· 差速系统性能可靠。该系列离心机差速器一般采用行星齿轮或摆线针轮差速器,根据需要,还可选配全液压差速系统。机械差速器均采用国内知名品牌,液压差速系统采用进口。差速系统器制造精度高、性能好、运行可靠。

· 关键部位防腐、耐磨。螺旋推料面、螺旋体进料分布部位及转鼓出渣口等关键部位一般均喷焊或堆焊硬质合金耐磨层,特殊用途离心机则采用镶片式硬质合金耐磨块或镶耐磨套或贴耐磨陶瓷片,防腐、耐磨、使用寿命长。

· 具有多种驱动、调速方式。根据不同的要求,可选配相应的驱动、差速及调速方式,便于调节分离转鼓转速及差转速,以达到好的分离效果,更适应各种不同的分离场合。

· 密闭、防爆性能好。对于易燃、易爆等特殊分离场合,有特殊设计制造的密闭、隔爆机型供选择,且密闭、隔爆性能好,安全可靠。机械密封使用寿命确保 8000小时,气密封寿命确保15000小时以上。

·电器控制先进、可靠。电器控制有普通型、防爆型、微电脑全自动控制等型式。还可根据需要,采用CDS中央控制系统远程监控和全自动操作。电器控制系统均采用国内知名品牌或进口元器件,性能可靠。

· 选材优异。该系列离心机与物料相接触的部位,一般均选用优质高强度奥氏体不锈钢或双相不锈钢,零部件具有足够的强度和优越的抗腐能力。

是一家科技型企业,主要生产各种过滤离心机、沉降离心机、离心机维修等及其他设备;电话:0731-57700808